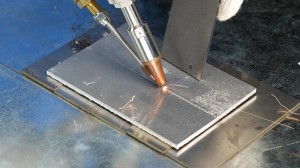

In der modernen Fertigung die Anwendung von2000W FaserlaserschweißmaschinenFür das Schweißen von Aluminiummetallen wird immer weiter verbreitet. Um jedoch die Qualität und Sicherheit der Schweißversorgung zu gewährleisten, müssen die folgenden wichtigen Angelegenheiten beachtet werden.

1. Oberflächenbehandlung vor dem Schweißen

Der Oxidfilm auf der Oberfläche von Aluminiummetall kann die Schweißqualität ernsthaft beeinflussen. Eine gründliche Oberflächenbehandlung muss durchgeführt werden, um den Oxidfilm, Ölflecken und andere Unreinheiten zu entfernen. Als ein bestimmtes Automobilteilen den Aluminiumrahmen aufgrund der Vernachlässigung der Oberflächenbehandlung verschweißte, erschien eine große Anzahl von Poren und Rissen in der Schweißnaht, und die Qualifikationsrate sank stark. Nach der Verbesserung des Behandlungsprozesses stieg die Qualifikationsrate auf mehr als 95%.

2. Auswahl geeigneter Schweißparameter

Schweißparameter wie Laserleistung, Schweißgeschwindigkeit und Schwerpunktposition sind von großer Bedeutung. Für Aluminiumplatten mit einer Dicke von 2 bis 3 mm ist eine Leistung von 1500 bis 1800 W angemessener; Für diejenigen mit einer Dicke von 3 - 5 mm ist 1800 - 2000W geeignet. Die Schweißgeschwindigkeit sollte mit der Leistung übereinstimmen. Wenn die Leistung beispielsweise 1800 W beträgt, ist eine Geschwindigkeit von 5 bis 7 mm/s ideal. Die Schwerpunktposition beeinflusst auch den Schweißeffekt. Der Fokus für dünne Platten liegt auf der Oberfläche, während es für dicke Platten tiefer sein muss.

3. Kontrolle des Wärmeeingangs

Aluminiummetall hat eine hohe thermische Leitfähigkeit und ist anfällig für Wärmeverlust, was die Schweißdurchdringung und -festigkeit beeinflusst. Eine präzise Kontrolle des Wärmeeingangs ist erforderlich. Wenn beispielsweise ein Aerospace Enterprise -Aluminiumteile geschweißt wurde, führte eine schlechte Kontrolle des Wärmeeingangs zu einer unvollständigen Verschmelzung der Schweißnaht. Das Problem wurde nach der Optimierung des Prozesses gelöst.

4. Anwendung von Abschirmgas

Angemessenes Abschirmgas kann eine Schweißnaht -Oxidation und -Porosität verhindern. Argon, Helium oder ihre Gemische werden üblicherweise verwendet, und die Durchflussrate und die Blasenrichtung sollten ordnungsgemäß eingestellt werden. Untersuchungen zeigen, dass eine Argonströmungsrate von 15 - 20 l/min und eine angemessene Blasrichtung die Porosität verringern kann.

In Zukunft wird erwartet, dass höhere und intelligentere Laserschweißgeräte auftreten und neue Schweißprozesse und -materialien auch für die breite Anwendung fördern werden. Zusammenfassend lässt sich sagen, dass die Vorteile des Laserschweißs nur durch die Befolgen dieser Vorsichtsmaßnahmen, die Sammlung von Erfahrungen und Optimierung des Prozesses zur Entwicklung der Produktionsindustrie eingesetzt werden können.

Postzeit: Jul-12-2024